| 要求定義 |

という感じで始まりました。自作第何段。アンダーガード。

XR250用アンダーガードはサードパーティから数種類出ていますが、その値段は軒並み高価。

もっとも安いものでも8000円くらい?しかもコレでも樹脂製です。高いのになるとCRDやらWorksConnectionのやら15000円オーヴァーです。

そんな金出してられないと、貧乏なおいらは自作を行う決心をしたわけです。

そんなわけで、IT業界に生きる人間としては、なにかやるにはまずは要求定義から入らなければ気がすまない!

ってことで以下に、この自作製品に求められる要求を列挙し、製作に対する意味付けをしてみようと思ったりする次第です。。

これらを元にどんどこどんどこ作っていこうかと。

1.安価であること

最重要事項。安くなければ自作する必要はナイっす。そうね、予算的には4000円以内で作りたいわけ。

2.クランクケースを確実にガードできること

コレがガードとしての使命ですね。悪路走行時の飛び石や、倒木越え時にフレームを守ります。

きっとプラの方が加工はしやすいと思うのですが、ここはあえてアルミ板で挑戦さ

3.安全であること

すべてのバイクパーツは安全であることが重要です。自作だからといって危険なものをつかうのはモラル違反。

安全にしましょう。

4.クラッチハウジング、フライホイールの出っ張り(?)もガードできること

CRDやWorksConnectionのガードを見れば分かるのですが、左右に張り出ていていかにも守りそう。

しかも必然的にオイルラインもガードされるので、コレは外せないでしょう!

5.オイル交換の邪魔にならないこと

一部市販のアンダーガードはそうなんですが、オイル交換するたびにガードを外していたんじゃ面倒です。

そこでオイルドレンボルトの位置に穴をあけようと思っている次第です。

6.底部に出っ張りが無いこと

最後に出てきましたが、実はコレが重要かと。やっぱフレームを守るってことを考えると、そのユースケースは倒木越えが

多いと思うんですよ。で、そのときに底部にボルトとかがあれば、そこが引っかかり、ひいてはクラックの原因に。きけーーーん!

と言う感じで、これらを主眼において製造することをココに宣誓いたします。

デカいこと言いますが、目標はCRDです。はい。バフ掛けます。

|

| 手順 |

| No. |

タイトル |

内容 |

完了日 |

| 1 |

決心 |

これから待ち受けるであろう長い製作ロードを走り抜けることを決心します。 |

2004/07/06 |

| 2 |

採寸 |

実際にアンダーガードを装着する部位より、必要な寸法を測ります。

使用する工具?は、定規。のみ(笑) |

2004/07/08 |

| 3 |

タンボール型製作 |

寸法に従い、おおむねの形を切り出したダンボールを宛がいながら形成します。後のできに大きく影響する部分なので慎重に。 |

2004/07/08 |

| 4 |

図面起こし |

ダンボール型より、展開図を作成する。 |

2004/07/10 |

| 5 |

切削 |

作成した図面を元に、某所で購入したと思われるアルミ板に転写。

そのとおりに切り出す。ジグソーつかうのか?手で切るのか?? |

2004/07/11 |

| 6 |

曲げ |

なんとかウマく曲げます。どうしようか。治具作るの?

それともなんか適当にブロックなり何なり使用して曲げます。がんばります。 |

2004/07/14 |

| 7 |

溶接 |

最難関と思われる。幸い?プロの溶接士が居たので相談します。

今のところ、バーナーとアルミ用半田でなんとかしてやろうと目論んでいる。 |

2004/07/XX |

| 8 |

磨き/バフ |

以前せっかく買ったのに大して役に立っていないオフセットサイザルを使用して、鏡面加工してやる。 |

- |

| 9 |

装着 |

きっと、一発で上手く着かないので試行錯誤をします。

ガタがなく、俺的に満足できる形になるまでがんばる。 |

2004/XX/XX |

| 10 |

手前味噌 |

写真とったり、見とれたり、イロイロ楽しみます。 |

|

|

| レッツ採寸 |

というわけで、アンダーガード作成に必要と思われる部位のサイズを測ります。 というわけで、アンダーガード作成に必要と思われる部位のサイズを測ります。

って言っても、次の工程で強引に現物合わせしちゃうから、大して重要じゃないっちゃーー重要じゃない。

とりあえず、ダンボール切り出しの際の目安ですね。

計測した部位は主に、ネジ間の距離と、各パイプの長さ。あとは各種幅くらい?

必殺目測!→

おおよその計測サイズを下図に示します。なんつってもほとんどの部分の計測が「定規」なので信憑性はほとんどないという方向でヒトツヨロシク!

あ、そうそう。注意点としては、前面に付いているフレームガード固定用のボルトですが、奥行きが違い、段差があります。

正面から見て左がフレームと同じ面にあるので、こちらだけ使用してみようと思いますですよ。

|

| ダンボール型を作ろう! |

大体のサイズが分かったので、それでは後の運命を決めると言っても過言ではない、ダンボールで原型作りをします。

おおまかなサイズは上述のとおりなので、まずは大きなダンボールを用意し、アンダー部から製造します。

大体長さ40mm+130mm+30mm+α=400mm×幅300mmもあれば十分です。

あらかじめ、ダンボールのセンターだしをしておきます。平たく言うと真中に線を書き入れておきました。

んで、ひたすら合わせる。書く、切る、合わせる。合わせる。切る切るの繰り返し。

正直、作業に没頭しすぎて途中の写真をとり忘れた(笑)ので、ほぼ完成形から。

どうでしょう?ほぼそれらしいでしょ?

俺的ポイントは、アンダーフレームにピタっとくっ付けるということを重点に考えました。

でないと、腹が支えたとき左の写真に写っているボルトにストレスが掛かりまくって、おそらく折れてしまうんじゃないかと思います。今はダンボールだからいいとして、アルミで作ったときには縦長の穴にして遊びを作ってあげようとと思います。

おおむね満足な覆いっぷりになったので、整形してあげます。

要求定義にもあるとおり、安全でなければいけません。ので、現状のようにツンツンだと死んでしまいそうです。

CRDのガードを見ても明らか。角をまる〜くしてあげて、ダンボールの原型完成とします。

|

|

|

|

クリックすると大きくなるゼ。

結局ネジ止めは、アンダーフレームの左右と、

あとフロントの左側だけにした。

けっこうきちんとクランクとかクラッチハウジング、

オイルライン守れてるっぽいでしょ? |

おおおお!自画自賛。

かなりそれらしく見えてしまう。(笑)

特に右上の写真。CRDとウリ二つ!(誇大)

さて、これが今後どういう風にアルミになってくれるのだろうか。それは俺次第♪

|

| 図面を起こせばいいじゃん |

それでは、作成したダンボール型を展開して図面を興します。

ここで、適当にそれっぽいサイズに値をあわせてしまいます。

というわけでジャン↓!

こんな感じになりました。

CADは(というか全面的に)トーシロなので、必要じゃない線もい〜っぱい書いてあります。ご愛嬌ということで。

みたいな感じ。どんなもんでしょうか。

ソレっぽいを目指しているこのプロジェクトとしてはかなりの上出来!!?

で、こいつを元に購入した2mmのアルミ版に、書き写します。

ここで、ポイントなのは切りシロをよーーーく考えて書くことということですね。

上の3つの部品(?)をくっつけて書いた場合、見た目は悪くないのですが、実際に切り出してみると予定の寸法よりも小さくなってしまうのですね。ハイ

というわけで、若干離して書いてくださいね。

さぁ、書くのだ! |

書いたのだ! |

ちなみに、むらともは細めの油性マジックを使用して書き込みました。

|

| 切るのです |

今回ですねぇこの2mmの猛獣を切断するために、手じゃ疲れると思ったので、めぐりめぐってようやくたどり着いたロヂャースにて、ジグソーを購入してしまいました!

いやー、便利だ。3000rpmのやつなんですがね、これが気持ちよく切れちゃうんですよね。

別掲のベンダー作成にもと〜っても役立ってくれました。しか〜も〜〜〜!コレが今ならたったの1,270円!分割手数料ジャパネ・・・(略)

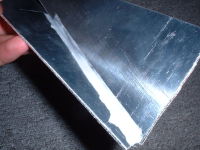

きれ〜 |

砂みたいなサイズの切りくず |

はい、あっさりきり終わりです。というか、例のとおり危ないので撮影ナシです。

切ってから気づいたのですが、ジグソーって、下がソリみたくなってて母材上を滑らせながら切断するのですが、、、、

傷つきまくり!底にダンボールとか、木とか、布テープとかを張ってから切断するとよかったなと思いました。

そんでもって、切断直後は切り口がケバケバで手が切れちゃう状態なので、これを何とかしたいです。

本当ならヤスリをつかって粗目から細目で一生懸命になってやるんでしょうが、ウチにはそんな高尚な道具はそろっていないため、木片をつかって何とかします。

ゴーリゴーリゴーリ

おお!予想以上の成功。さすがオレ( ̄ー ̄)

けっこう綺麗にバリ取れました。これで手にも刺さらない。しかもコストも掛からない〜

|

| 接合方法模索 |

今回ですね、アルミの接合にはアルミ用半田を使用すると言っていたのですよ。

でね、いろいろ調べてたらロウ付けなるものの存在を知ったんです。

半田付けに似たようなもんなんですが、溶解温度が異なると。しかも接続強度が強いってなことで、そういうことならロウ付けしてやるしかないと思い、イロイロ購入してきたわけです。

購入したものは次の3点。

1.ガスバーナー

2.アルミロウ付け用フラックス

3.アルミ硬ロウ

どうも、説明書きによるところ難易度は激ムズ。プロでも完璧にできる人はうんぬんってな話も聞きました。

硬ロウの溶解温度はおよそ580度。アルミ版の溶解温度はおよそ600度・・・。

ん〜〜〜。トレビアン。( ̄ー ̄)

20度の範囲に母材温度を保たなければいけないっぽいのですよ。

結論を言いましょう。

コンピュータ上がりのオレにはムリです。

以下言い訳

・そもそも、ギャップの大きい接合には対応できない。(?。フラックスが流れて、板一面に広がります。)

・アルミを熱すると強度が極端に落ちる(フニャフニャになった。温度高すぎ?こりゃ大問題)

・接合角度を保てない。(熱い。根性無し)

というわけで、ロウ付け断念です。1500円よさようなら〜。

ロウ付けやってみた。

上手く行かんし、フニャフニャなので却下!!

そんで、これではいけないとイロイロ考えているわけですが、最終手段(こむ。さん笑)に頼ることなく何とか接合できる方法は・・・。

そもそもそうでなければ自作とはいえない!!

ということで、イロイロ探しましたとも。

で、考えついた結果がエポキシ系樹脂接着剤!あの二液を混合するための強力接着剤です。モノによっては溶接の代わりをもなす強度を持ち、しかも耐熱性(200度は普通)。入手は容易!

ま、実際欲しかったのは44グラムで2500円のものなんですが、そんなものいくら買ってもお金が足らないので即切り捨て

結局、職場近くにあるプラモ屋の店員に、「いやね、バイクにつかいたいんだけどこれどうよ?」などと、本来の業務とはおよそ関係ないであろう相談を投げかけ、出た結論がコレ!

クイック30はあのボンドで有名なコニシ社が販売しているエポキシ系樹脂接着剤で、80グラムで754円でした。

安い、早い、日本語!。ただ、詳細なことは何一つ書いていないパッケージ。ただわかるのは30分で硬化するとのこと。

というわけでモノは試し、早速接合テストです。

まずは接合面に荒らしをつけます。

荒目の紙やすりを木の棒に巻きつけ、んでゴリゴリします。

その後、パーツクリーナーにて油脂分を綺麗に取り去ります。 |

んで、このエポキシはビニールはくっ付かないということなので、作業台として月刊オートバイ付属の特に不要の小冊子にサランラップを巻きつけたものを作成します。 |

次にクイック30より1液2液を適量取り出し、混ぜ混ぜします。

よーく混ぜましょう。

ちなみに粘度はけっこう低いです。母材に乗せるのに苦労しました。 |

で、上手く角度をつけ、ビニテでマスキングしたのち盛り付けを行います。

そんでもって、説明書には書いていないのですが、ある程度の高温を保つため白熱球で照らしつづけます。その時間およそ1時間。

別のエポキシだと60度1時間で硬化とか書いてあります。

|

一時間(ちょっと)後がこの状態。

サランラップ効果により綺麗に剥がれてくれました。

その接合力ですがはっきし言って手ではビクつかないほど強力。。。ホントにさっきまでペーストだったのか?と思うほどです。これは期待以上!! |

それでは耐久テストです。

むらとも家にある最も強いもの。そう、代々継承している10キロの鉄アレイです。

これをおよそ10センチの高さから落下!

これで大丈夫であればまったく心配は無用でしょう。

いざ!! |

パキッ!

アレレ。

みごとに割れました。

でもあれです。割れたのです。それだけ硬いということが証明されました(前向き)

|

といわけで、むらとも審議委員会では慎重な検討を重ねた結果、今回はこのクイック30を使用してアンダーガードの製作を行うことに決定いたしました!

おめでとう〜。パチパチ。

|

| あ!忘れてた!しかも間違った・・・ |

忘れてました。

CAD図面を見れば一目瞭然。オイル交換穴がない・・・というわけで、適当に穴あけときます(笑)

しかも穴あけ位置間違いました(T-T) よって穴は縦長に決定!

|

| 最近のオレ |

ガード製作に必死になり、食生活が乱れております・・・

|

| 曲げます |

やっと曲げます。

ここまで、苦節数日。なんつってもベンダー製作もしながら、タペット調整とかもしながらなので大変でしたね。

ではそのベンダーを使って曲げてみます。曲げ方はいたって簡単。はさんでネジを締めるだけ♪上手くいけばグニャ〜っといってくれます。

あらかじめ引いておいた線にあわせて押刃をあわせますよ。

んでね、両サイドにあるボルトをバランスよく締めていくのです。

すると徐々に徐々に角度がついて曲がっちゃいます!

って、正直なところ、やっぱし2mmはきつかった。んー、もうちょっと板が厚ければそのままいけたんですけどね。

んだども、曲げるサポートとしては十分!

なので思い切りはさんだところで、クイッっと力を掛けました。 |

はいー。

曲がりました。

なかなかいい感じに曲がってくれたので、ベンダーを作った甲斐があったというもんです。

実際にバイクの底にあてながら、何度も何度もトライさ。

ぶっちゃけめんどくさかった |

そんなこんなでいい角度が出た模様です。

これでピタッ!っと張り付いた。

いやー、素敵( ̄ー ̄)

苦労したよね。

ウン。 |

で、曲げた腹に合わせて、両サイドの羽もまげてやります。

こっちも同様に、何度も何度も繰り返し曲げました。

で、曲がったところでビニテにて仮止め〜〜〜〜

|

やったー

やったよ先生!

俺デキタよ!!

なんて綺麗なフォルムなんだ。

これはまるでCRDじゃないか!すばらしい!自画自賛だけどすばらしい。

|

おーーーー!

いいじゃないの。

すごいじゃないの。綺麗にまがっとるやないけ

さてとあとは接合して磨くだけか。

って、なげーなヲイ・・・ |

|

| 接合するっす! |

やってまいりました。接合です。

はてさて、それではですね、以前に決定したとおりにエポキシ樹脂系接着剤で接合するわけなんです。

布テープを使用して最終の位置あわせ中・・・。これでも意外にガッチリはまってさぁ大変。ドジョウが出てきて今日は。

いやいや、イカンです。危うくガムテ仕様のアンダーガードができちゃうところでした。エポキシで止めるのです。 |

ここで重量を測ってみました。その重さおよそ600グラム。

んー、軽いんだろうか、重いんだろうか。なんとも微妙な重量なんですが、500mlのペットボトル一本がフレーム下にぶら下がってるというくらいでしょうね。きっと。

そう考えると、、、

どうなんだろ(笑) |

んでは、接着部の荒らしにかかります。毎度おなじみ、紙やすりを木に巻きつけただけのヤスリ君で、面に傷をつけましょう。

辺ではなく、面です。

ガッチリ食いついていただきましょう。この際だから。 |

綺麗にマスキングしてあげます。このエポキシはビニール等にはくっ付かないということなので、その名もビニテで縁取りをしてあげました!

なお、裏っちゅーか表というか、この写真と逆側には、接合部にビニテが張り付いてます。

というのも、このエポキシ。なかなかの垂れ具合なので、裏で抑えておかないと、垂れ放題になっちゃいます。注意ね。 |

そんで、そこにエポキシを綺麗に塗ったげます。

オレはあれよ、割り箸つかってトーーーーーって一気に塗ったくってみました。

どうしても垂れてくるんで、何度も何度も平坦化しながら、じっくりと、初期硬化がはじまるまで辛抱強くやったわけですよ。 |

はい、アップで見るとこんな感じ。

特に新しい光景はありません。

でもどうでしょう。ビニテ上にうっすら残った割り箸痕。これが努力の証です!

|

うっひょー(死語気味)、固まった〜

パッと見カナリ綺麗に接合できましたよ!ちょっと触ってみてもビクともしないです。

ほ〜、さすがエポキシ。2液混ぜるのは伊達じゃね〜な〜

|

同じように、このステー部も接合です。ここも荒らしは面でひとつお願いします。 |

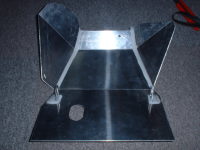

で、コレが完成後の全体図ね。

なかなかええ感じでしょうが。若干白い部分が気になる気もしないでもない気もしないけど。まぁ、どうせ足元にくる部分なんで、見ない見ない。100点をあげよう。 |

とまぁ、自分でも驚くくらい順調に行っていた訳です。

が!

トラブル発生!!(T-T)

意気揚揚と、まさに天に上る気持ちでバイクに装着しようと、エイってちょっとパワーを加えた瞬間。

パキっと

パキッと

パキーーーッと。

昇天なさいました。

ステー部がカンカラリンと転がります。

あぁ、エポキシよ。おぉ、エポキシよ。

硬すぎるのは問題なのね。

というわけで、エポキシ樹脂系接着剤。ムリ!はい、ムリでした。挫折させていただきます。

期待してた方、もしいらっしゃいましたらごめんなさい。シリコンコーキングにしてみてください。

そんなわけで、むらともは自作のテーマ「自分ひとりで何とかする」から脱却してみます。

せっかくここまで作ったこのアルミさんたちを無駄にするわけには行きますせん!

アルミ溶接のプロフェッサー、こむ。氏指導・監修の元、アルゴン溶接修行をして参ります。m(_

_)m

詳報を待て!

|

| アルゴンとの出会い |

| 端的に言うと挫折 |

| 磨き????? |

| 端折って言うと挫折 |

| 満悦 |

要は、溶接がムリだったのです。

んだもんで、結局リベットに任せました!

はいこんな感じ!

どう?なかなかよくない?妥協した割に(笑)

|

| 追加情報 |

なち |